作为国内商用车行业的领头羊,江铃集团凭借自身先进的研发技术以及多年积累下来的口碑,旗下的轻卡、皮卡、SUV车型受到了不少消费者的青睐,在市场中有着不可撼动的地位。江西抚州的江铃集团轻汽工厂于2013年底开始投产骐铃皮卡,经过一年的生产和发展,工厂究竟达到怎样的规模呢?今天让我们走进江铃轻汽抚州工厂,探秘它生产过程。

1、焊装车间

工厂目前主要生产骐铃T5车型,之后还将陆续生产明年即将上市的骐铃T7及一款轻卡产品。

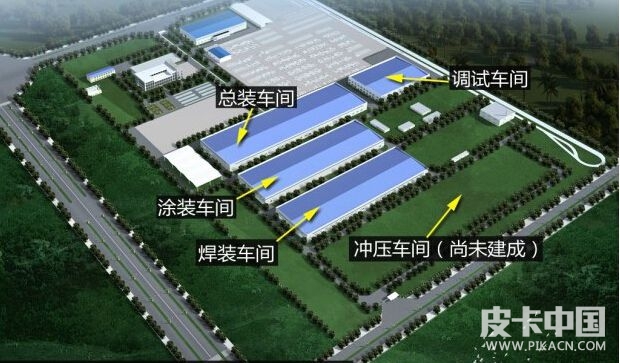

工厂占地面积439亩,一期产能规划达到5万台。目前工厂尚未建成冲压车间,该厂的冲压成品还来自于南昌的小蓝生产基地。未来5-7年,还将增加投资来提升产品研发及制造能力。

本次我们主要参观了焊装车间及总装车间。

焊装车间于2013年1月竣工,总建筑面积10241平方米。主要设备有一体式悬挂电焊机、包边机、二氧化碳电焊机及起重吊送设备。

绿色通道左侧为车身主焊线,主要完成白车身总成焊接,其中皮卡驾驶舱、货厢生产线共有组焊夹具25套。右边一侧为副焊线。

该工厂为车身总拼工位,工人采用一体式悬挂点焊机对车身架构进行总拼焊接。

由于皮卡车型的驾驶舱和货厢是分开的,因此,下一工位的任务就是把驾驶舱的后围板与车身进行焊接。

工人们配合着对车身上部的顶盖进行安装焊接。

对皮卡车型的驾驶舱完成焊接后,紧接着进入补点工位,可对其进行最后的补点焊接。

除了驾驶舱的焊接外,另一个部分就是对货厢进行焊接,重要包括货厢的侧围及地板的拼接。

货厢焊接完成后,其与车身驾驶舱分别作为独立的个体,两者在总装车间才进行“合体”。

副焊线主要是将“四门”及发动机舱盖焊接到车身上。其步骤是先为后排的乘客们,其次是前排的驾驶门,最后是发动机舱盖。

在经过主、副焊线后,就到了焊接车间最右侧的车身调整线。对焊接好的车身及货厢进行检查和钣金修校。

工人正在对白车身的焊点、接缝及车身表面进行检查。

对需要调整的地方,工人会对其进行打磨或抛光,以保证其标准合格地进入喷涂车间。

2、总装车间

由于进入涂装工厂需要极为严格的除尘及防尘步骤,因此本次简单的参观我们仅能在二楼的参观台观望片刻。

二楼的参观台对于涂装车间是极为封闭的,我们仅能透过玻璃窗向里面张望。可惜电泳及喷漆的过程我们是无法看到的。

紧接着,我们来到总装车间,车间的建筑面积可达到10482平方米。对于容易将产品漆面划伤的金属物品,如戒指、手表、项链、钥匙等物品都是禁止携带上岗的。

总装车间的生产线主要包括:内饰线、底盘线、最终装配线及成车检测线。另外,还有发动机分装区和货厢预装区。

在底盘装配线上,工人首先对前后桥及制动系统进行装配。

生产线继续往前推进,工人将皮卡使用的油箱安装在其固定的位置。

吊具将发动机输送过来后,三名工人再将发动机安装在底盘前部,并装配转动轴及排气管等工件。

吊装发动机完成后,工位将进入到合装车身工序。我们看到吊具将一个喷涂白漆的车身输送而来。

车身与底盘的合装仍需要工人进行,整条生产线的半自动化率并不高,仍旧是比较多依赖多名劳动力的。

车身完成拼接后,就是货厢的合装了。还包括尾灯、后保险杠等的安装,不过货架的安装还要往后走。

工人正在对尾灯进行安装,并且在此工位上还将对货厢张贴反光警示条。而货厢宝的喷涂则是在涂装车间中完成的。

在装配线的过道上,我们会时不时地看到工人驾驶叉车来运输相关的零部件。

车辆在整装下线后,经过车间最右侧的整车检测线,在这里将先后经过灯光、轮毂、雨淋及平行光等检测。

在检测线上,我们看到正在进行转毂骐铃T5。

结语:检测合格的车辆将进入仓库,而如果有需要调整的产品会被移至总装车间对面的调式车间对其调整和修正。由于时间关系,本次的参观过程是比较仓促的。整体看来,工厂对劳动力的依赖仍然比较大,自动化率并不是很高,且生产的热度看起来比较一般。这或许与其生产的商用车型及工厂投产时间不长有一定的关系。

触屏版

电脑版

触屏版

电脑版