11月1日,以“同心•创新”为主题的江铃集团2018年科技奖励大会在南昌召开,167项科技进步成果、15项发明专利、33名先进个人、10个创新团队获得大会隆重表彰。这是江铃集团连续第三年以高规格、重奖励方式举行的千人科技盛会,也是江铃集团连续第三年向科技创新先进个人奖励自产最新款的新能源汽车。

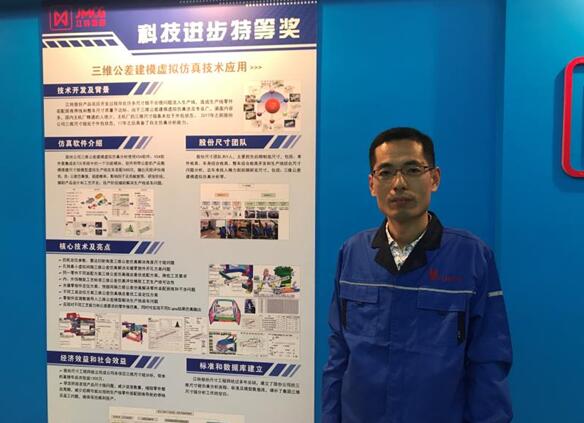

在167项科技进步成果中,有一项技术赢得了项目类最高奖项——科技进步特等奖,它不仅填补了江铃制造链的空白,还解决了大量尺寸链疑难问题,建立了三维尺寸链流程、标准、规范和模型数据库。这项技术,就是三维公差建模虚拟仿真技术。

这项技术,解决了尺寸公差的诸多难题。它可以在制造和装配之前,就对理论上设定的汽车零部件尺寸、角度的设定范围等诸多要素进行验证,将问题防患于未然。

但是要想真正掌握这一技术,绝非易事。三维公差建模虚拟仿真技术属于基础类研究,专业涵盖面广、涉及内容多、软件建模过程复杂、短时间难出成果,因此鲜少有工程师精通三维尺寸链技术,纵观国内,大多数主机厂的三维尺寸链仿真均处于外包状态。

然而,面对这块难啃的“硬骨头”,江铃汽车的科研人员并没有退缩。白天,他们在生产线上做着自己的本职工作,到了晚上,他们坐在电脑前反复建模、尝试。

没经验,没资源,无数次的失败,无数次的验证……最终,功夫不负有心人,江铃汽车的科研人员成功将此技术运用在了生产线上,之前因为两个零部件安装孔错位而导致的生产线停线问题,也得到了顺利解决。

实实在在打地基,才能立起万丈高楼。这种扎根基础研究,甘于拓荒的精神,为江铃汽车生产线的顺畅运转带来了福音。目前,三维公差建模虚拟仿真技术已为江铃汽车多个项目解决了大量尺寸链疑难问题,并初步建立了江铃汽车股份公司三维尺寸链流程、标准、规范和模型数据库,具备了对外包出去的项目进行自主评估的能力,为企业节约了大量外包费用、返工工时费用。

未来,这一填补空白的技术还将在江铃集团内得到广泛推广,为更多的生产线送去智慧的力量,驱动企业创新发展。

触屏版

电脑版

触屏版

电脑版